你在进行液态硅胶注塑成型工艺时,需要严格把控每个环节。首先,按1:1比例精确混合A/B组分并进行真空脱泡,确保原料无气泡。其次,合理设计模具流道与排气槽,优化分型面。注塑阶段采用2040℃低温注射,高压注入后在150200℃高温下固化,最后顶出制品。后处理包括200℃二次固化和去毛刺,进一步提升制品性能。每一步的参数控制都直接影响最终产品质量。

核心要点

- 严格控制液态硅胶注塑的每个环节,确保高质量制品。每一步的参数都直接影响最终产品的性能和外观。

- 在混合A/B组分时,保持1:1的精确比例,误差控制在±0.5%以内,以确保产品的物理性能和使用寿命。

- 注塑成型时,合理调整注射温度和压力,确保硅胶均匀填充模腔,避免气泡和缺胶现象。

- 后处理步骤如修整飞边和气密性测试,能显著提升产品的外观和性能,确保制品的安全性和耐用性。

- 关注模具设计和材料选择,合理布局流道和排气系统,能有效提高成型效率和产品质量。

液态硅胶注塑成型工艺流程

步骤总览

你在实际操作液态硅胶注塑成型工艺时,需要依次完成以下关键步骤:

- 原料准备

- 混合与配比

- 注塑成型

- 固化与脱模

- 后处理

每一步都直接影响最终产品的性能和外观。你必须严格把控各环节参数,才能获得高质量制品。

原料准备

你首先要准备A组分和B组分。A组分通常包含含乙烯基的聚硅氧烷,B组分则含有铂金催化剂,负责交联固化反应。你必须确保两组分的纯度和新鲜度,避免因原料变质导致固化不完全或性能下降。

小贴士:液态硅胶与塑料基材的粘合是工艺中的难点。你可以选择底涂胶水、自粘型硅橡胶或粘合添加剂。选择时要考虑初始成本和工艺可行性。

混合与配比

你需要将A/B组分按照1:1的比例进行混合。配比误差必须控制在±0.5%以内,否则会影响产品的物理性能、外观质量和使用寿命。你可以使用静态混合器或计量装置,确保混合均匀且不带入气泡。

| 混合设备 | 混合方式 |

|---|---|

| 静态混合器 | 将A、B两组分按比例混合 |

| 计量装置 | 定量配料系统按比例输出A、B相液态硅胶 |

你在混合过程中要注意,体系中不能带入气泡,否则会导致制品出现气孔或强度下降。

注塑成型

你将混合好的液态硅胶注入预热的模具中。注射温度一般控制在150℃,注射压力范围为30-150kg/c㎡。最佳注射压力为60-150kg/c㎡,良好注射压力为30-60kg/c㎡。你需要根据产品结构和模具设计调整参数,确保硅胶能够均匀充满模腔。

| 参数 | 范围 |

|---|---|

| 注射温度 | 150℃ |

| 注射压力 | 30-150kg/c㎡ |

| 最佳注射压力 | 60-150kg/c㎡ |

| 良好注射压力 | 30-60kg/c㎡ |

注意:你应使用针阀射嘴,防止固化后漏胶,保证脱模顺利。

固化与脱模

你在注塑后需要进行固化。液态硅胶的硫化时间一般为60秒到300秒,具体时间取决于原料和产品结构。硫化温度通常在170~200℃之间。你要确保硫化时间足够,否则硅胶未完全固化会影响产品性能;硫化时间过长则可能导致产品老化或变形。脱模时间还受模具冷却情况影响,只有硅胶完全固化后才能顺利脱模。

- 硫化时间过短:产品性能下降

- 硫化时间过长:产品老化或变形

- 脱模时间:取决于固化程度和冷却速度

后处理

你完成脱模后,还需进行后处理。常见步骤包括修整飞边、气密性测试和耐压测试。修整飞边可以去除多余材料,保证产品外观和尺寸精度。气密性测试用于检测密封性能,耐压测试则验证产品在高压环境下的安全性和耐用性。

- 修整飞边:提升外观和尺寸精度

- 气密性测试:确保密封可靠

- 耐压测试:保证安全和耐用

你在整个液态硅胶注塑成型工艺流程中,必须关注每一步的细节和参数。只有这样,才能生产出高品质的液态硅胶制品,满足不同应用场景的需求。

材料特性

组成与分类

你在选择液态硅胶时,首先要了解其主要化学组成。液态硅胶以液态聚硅氧烷为基础,具备优异的化学稳定性和生物相容性。你可以根据不同需求,选择合适的分类方式:

- 按交联机理分为缩合型和加成型

- 按包装形态分为单组分和双组分

- 按性能和用途适用于多种应用领域

小贴士:你在医疗、食品、电子等行业常见的液态硅胶,通常采用双组分加成型,安全性和性能更有保障。

物理性能

你在实际应用中,需要关注液态硅胶的物理性能。不同硬度等级的液态硅胶,表现出不同的拉伸强度、撕裂强度和伸长率。下表为你展示了常见物理性能参数:

| 性能指标 | 低硬度(20A-30A) | 中硬度(40A-50A) | 高硬度(60A-70A) |

|---|---|---|---|

| 拉伸强度 | 4-6 MPa | 6-8 MPa | 8-10 MPa |

| 撕裂强度 | 10-20 kN/m | 20-30 kN/m | 30-40 kN/m |

| 伸长率 | 600-800% | 400-600% | 300-500% |

| 压缩永久变形 | <5% | <10% | <15% |

你可以根据产品的实际需求,选择合适硬度和性能的液态硅胶材料。

应用优势

你采用液态硅胶注塑成型工艺,可以获得多方面的优势:

- 适合自动化生产,提升生产效率和产品一致性

- 材料利用率高,减少废品率,降低生产成本

- 成型周期短,生产效率高

- 产品尺寸精度高,重复性好

- 能成型复杂几何形状和微细结构

这些优势让你在大批量生产和高精度制造领域,能够更好地满足市场和客户的多样化需求。

工艺参数

温度控制

你在液态硅胶注塑成型工艺中,必须严格控制模具和原料的温度。模具温度越高,硅胶固化速度越快,但温度过高会导致硅胶过度固化或产生不良反应。适当的温度可以让制品保持良好的柔软性、回弹性和表面硬度。温度波动还会影响制品的尺寸稳定性。你应保持模具温度稳定,避免因温度变化导致产品尺寸不一致。

- 固化速度随温度升高而加快

- 适当温度有助于物理性能提升

- 温度波动影响尺寸稳定性

压力调节

你需要根据产品结构和模具设计,合理调整注射压力。压力过低会导致模腔填充不充分,出现气泡或缺胶。压力过高可能引发溢胶或模具损伤。适当的压力能确保硅胶均匀填充每个细节,提升产品致密性和表面质量。

小贴士:你可以通过逐步调整注射压力,找到最适合当前产品的工艺参数。

时间设定

你在设定成型时间时,要兼顾固化程度和生产效率。时间过短,硅胶未完全固化,产品强度和耐用性下降。时间过长,会降低生产效率,还可能导致制品老化。你应根据硅胶类型和制品厚度,合理设定固化和脱模时间。

液态硅胶注塑成型工艺参数

下表为你总结了常用的工艺参数范围,便于实际操作时参考:

| 工艺参数 | 推荐范围 | 影响说明 |

|---|---|---|

| 模具温度 | 150~200℃ | 影响固化速度与物理性能 |

| 注射压力 | 30~150kg/c㎡ | 决定填充效果与表面质量 |

| 固化时间 | 60~300秒 | 影响固化程度与生产效率 |

你在实际操作中,需结合产品结构和性能要求,灵活调整各项参数,才能保证液态硅胶注塑成型工艺的成品质量和生产效率。

模具设计

结构设计

你在设计液态硅胶注塑模具时,需要关注多个关键因素。合理的结构设计可以提升成型效率和产品质量。主要考虑点包括:

- 流动性:确保硅胶能顺利填充模腔。

- 模具精密配合:保证各部件严密贴合,防止漏胶。

- 排气系统:有效排出空气,避免气孔。

- 收缩率:预留尺寸补偿,减少变形。

- 注胶口设计:优化进胶方式,提升充模效果。

- 顶出系统:便于制品顺利脱模。

你在设计时,建议优先考虑产品结构复杂度和成型难度,选择合适的模具结构方案。

流道与排气

流道和排气系统直接影响液态硅胶的成型效果。你需要注意以下几点:

- 流道过长容易困气,导致填充不完整。

- 大转弯角会引发短射,尤其在薄壁区域更明显。

- 优化排气系统能减少气阱,提高制品质量。

- 注塑机参数(如注射速度、温度)也会影响排气效果。

- 增加针阀数量可缩短流道距离,改善流动性。

你可以通过合理布局流道和排气槽,提升产品表面光洁度和结构致密性。

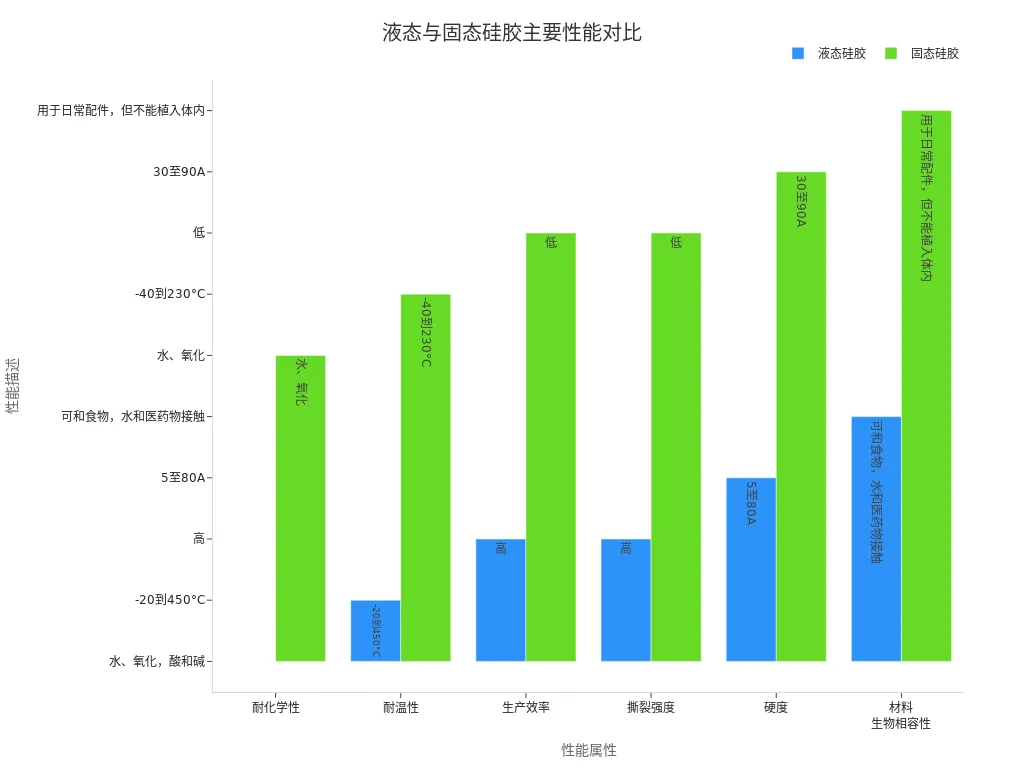

材料选择

你在选择模具材料时,需要兼顾耐化学性、耐温性、生产效率和生物相容性。下表对比了液态硅胶与固态硅胶的主要属性:

| 属性 | 液态硅胶 | 固态硅胶 |

|---|---|---|

| 耐化学性 | 水、氧化,酸和碱 | 水、氧化 |

| 耐温性 | -20到450°C | -40到230°C |

| 生产效率 | 高 | 低 |

| 撕裂强度 | 高 | 低 |

| 硬度 | 5至80A | 30至90A |

| 材料生物相容性 | 可与食品、医药接触 | 仅日常配件 |

你可以根据产品用途和性能要求,灵活选择最合适的模具材料,确保成品既安全又高效。

常见问题

缺陷类型

你在液态硅胶注塑成型过程中,常常会遇到多种缺陷。了解这些问题,有助于你及时调整工艺参数,提升产品质量。以下是常见缺陷类型及其特征:

- 气泡:制品表面或内部出现鼓泡,通常因为型腔空气未排出或胶料含水分。

- 凸凹缺陷:表面有明显的凸凹痕迹,可能源于模具加工痕迹或胶料本身缺陷。

- 裂口:制品出现破裂,常见于启模时划伤或隔离剂使用过多。

- 皱折裂纹:表面皱折,内部有裂纹,多因胶料脏污或隔离剂过量。

- 离层:制品表面和内部出现分层,通常是不同胶料混合或操作不当造成。

- 杂质:制品混有异物,主要由于胶料混炼不均或模具未清理干净。

- 分型面错位:分型面处有错位,常因模具制造精度不足。

- 卷边:分型处向内收缩,胶料加工性能差或模具结构不合理导致。

- 模具堵塞:流道或模腔堵塞,材料特性或设备维护不到位引发。

- 缺胶:制品表面或内部硅胶不足,模具设计或注射压力不合理造成。

你可以通过定期检查模具和原料,提前发现这些缺陷,避免批量不良品。

解决方法

你面对上述缺陷时,可以采取以下措施进行优化和修正:

| 缺陷类型 | 解决方法 |

|---|---|

| 气泡 | 提高真空脱泡效率,优化模具排气设计,控制原料含水量 |

| 凸凹缺陷 | 精修模具表面,选用高品质胶料,改善模具排气条件 |

| 裂口 | 减少隔离剂用量,优化启模方式,检查模具结构 |

| 皱折裂纹 | 保持胶料清洁,合理使用隔离剂,规范操作流程 |

| 离层 | 严格控制胶料配比,避免不同胶料混合,规范工艺操作 |

| 杂质 | 定期清理模具,优化胶料混炼工艺 |

| 分型面错位 | 提高模具制造精度,加强模具定位 |

| 卷边 | 优化胶料配方,调整模具结构,提升加工性能 |

| 模具堵塞 | 定期维护模具,优化流道设计,调整工艺参数 |

| 缺胶 | 检查注射压力,优化模具设计,确保胶料充足 |

你只要针对具体问题,逐步调整工艺和设备,就能有效提升液态硅胶制品的合格率和稳定性。😊

工艺对比

与固态硅胶成型对比

你在选择成型工艺时,常常会关注生产效率和产品性能。液态硅胶注塑成型与固态硅胶成型有明显区别。下表为你总结了两者的主要差异:

| 类型 | 液态硅胶注塑成型 | 固态硅胶成型 |

|---|---|---|

| 生产效率 | 适合大批量生产复杂形状的产品 | 更适合小批量或简单形状的产品 |

| 生产工艺 | 包括计量、混合、加热、注射、固化和脱模 | 包括预成型、预热、压缩成型、冷却和脱模 |

| 成型速度 | 产品成型速度较快 | 相对较慢,但在简单产品上效率可接受 |

你会发现,液态硅胶制品通常拥有更高的强度、伸长率和耐撕裂性。固态硅胶在拉伸韧性和透明度方面表现一般,适合结构简单的产品。

适用场景

你可以根据产品需求选择合适的工艺。液态硅胶注塑成型适用于以下领域:

- 医疗行业:制造导管、密封件、人工器官等

- 电子行业:保护电子元件,防止受损

- 汽车行业:用于密封件、垫片和减震元件

- 消费品行业:婴儿用品、厨具、智能穿戴设备等

固态硅胶则多用于工业密封件、按键等结构简单的产品。

优势分析

你采用液态硅胶注塑成型工艺,可以获得多项优势:

| 优势 | 说明 |

|---|---|

| 大批量生产 | 满足高需求市场,适合自动化流水线 |

| 低污染几率 | 封闭系统操作,减少污染风险 |

| 更高的自动化水平 | 自动化设备减少人工干预,提高效率 |

| 快速的循环时间 | 无飞边废料,缩短生产周期 |

| 增强的安全性 | 自动化减少操作员进入成型区域,提升安全性 |

你在实际生产中,可以明显感受到液态硅胶注塑工艺带来的高效、洁净和安全体验。😊

发展趋势

智能化

你在液态硅胶注塑成型工艺中,已经可以看到智能化技术的广泛应用。许多工厂引入自动化设备,实现生产流程的实时监控和数据分析。你可以通过以下几种方式提升生产效率和产品质量:

- 工艺优化:你可以利用智能系统自动调整温度、压力和时间参数,减少人为误差。

- 精密注塑成型技术:你能生产更复杂、更精细的零部件,满足高端市场需求。

- 双射LSR成型技术:你可以在同一模具内实现多种材料的组合,拓展产品设计空间。

这些智能化技术已经在汽车制造、医疗器械和消费电子等领域得到应用。你会发现,智能化让生产变得更高效、更可靠。

新材料

你在材料选择上也有了更多创新。新型液态硅胶材料不断涌现,具备更高的耐温性和生物相容性。你可以选择专为医疗、食品或电子行业开发的配方。这些新材料通过铂催化剂实现热加速反应,帮助你制造复杂几何形状的零部件。双射LSR成型技术也为你提供了更多解决方案,让产品性能和外观都得到提升。

你采用新材料,可以让产品更安全、更耐用,满足市场对高性能硅胶制品的需求。

行业前景

你关注行业发展时,会发现液态硅胶注塑成型市场正快速增长。根据市场预测,2024年全球市场规模将达到2.84亿美元。到2031年,市场规模预计增长到5.32亿美元,年复合增长率高达9.4%。

| 年份 | 市场规模 (亿美元) | 年复合增长率 (CAGR) |

|---|---|---|

| 2024 | 2.84 | N/A |

| 2031 | 5.32 | 9.4% |

你可以看到,随着智能制造和新材料的不断发展,液态硅胶注塑成型工艺将在更多行业中发挥重要作用。未来,你将拥有更广阔的市场空间和创新机会。🚀

你在液态硅胶注塑成型过程中,需要关注模具设计、温度控制、注射、合模、射胶、保压、冷却、开模和制品取出等关键环节。每一步都直接影响产品性能和外观。未来,工艺将向精密化、多功能化、绿色化和智能化方向发展。你可以根据实际需求灵活应用,持续提升产品竞争力。🌟

FAQ

液态硅胶注塑时如何避免气泡?

你可以在混合前进行真空脱泡,并优化模具排气设计。这样能有效减少气泡,提高制品质量。

注塑压力过高会带来哪些影响?

你如果注塑压力过高,容易导致溢胶、模具损伤或制品变形。建议根据产品结构合理调整压力参数。

如何提升液态硅胶制品的尺寸精度?

你需要保持模具温度稳定,控制注射速度,并定期校准设备。这样可以有效提升尺寸精度。

液态硅胶制品能否直接用于食品或医疗领域?

你可以选用通过FDA或LFGB认证的液态硅胶材料。这样制品才能安全用于食品或医疗领域。

遇到脱模困难时应该怎么处理?

你可以检查模具表面光洁度,适当使用隔离剂,并优化顶出系统设计。这样能改善脱模效果。

立科模型公司

立科模型公司