智能化、自动化与柔性制造正加速推动cnc加工行业转型升级。AI算法、自动化集成和绿色理念不断渗透生产环节。根据行业专家分析,2025年中国cnc加工市场规模将持续增长,行业前景广阔。企业和从业者需积极应对新趋势,抓住发展新机遇,实现高质量与可持续发展。

核心要点

- AI和自动化技术显著提升CNC加工效率和产品质量,帮助企业降低成本和减少错误。

- 柔性制造和复合加工技术增强企业应对多样化市场需求的能力,缩短交付周期。

- 绿色环保措施推动节能降耗和材料回收,助力企业实现可持续发展目标。

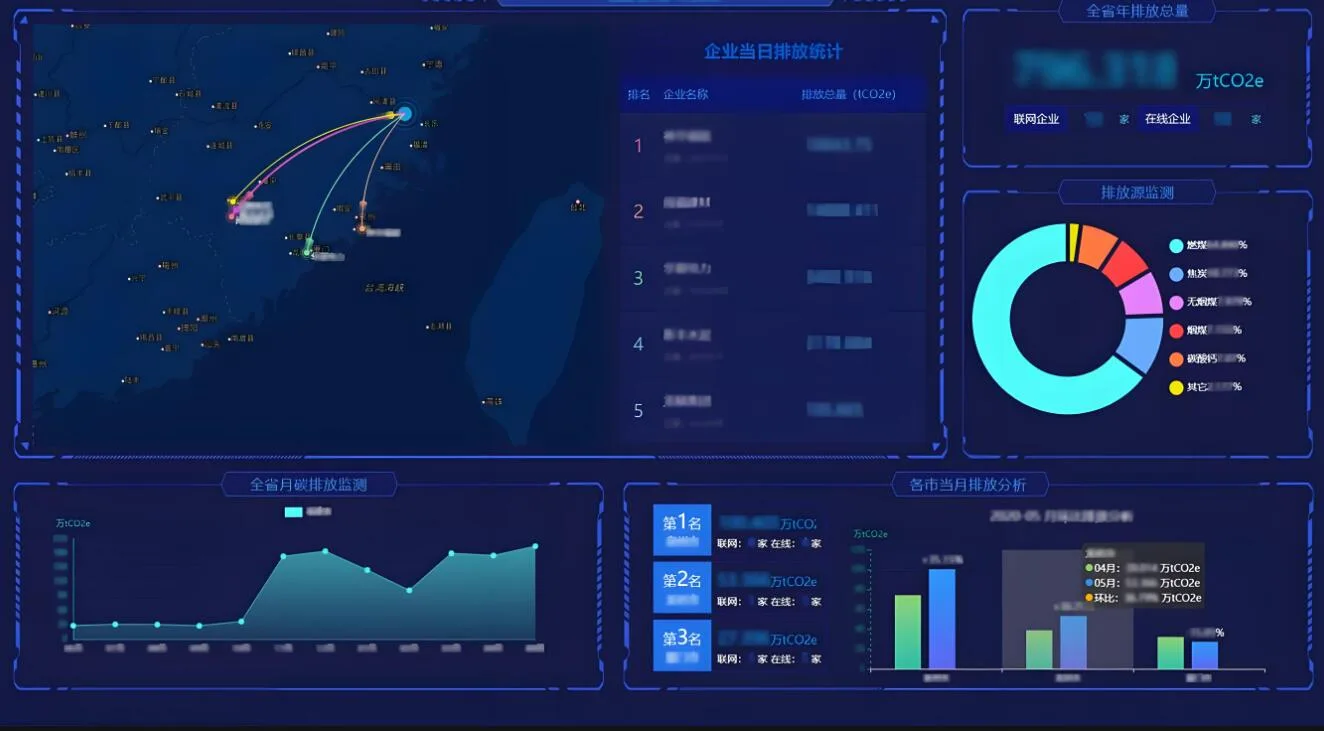

- 智能管理和产业链协同提升生产透明度和响应速度,增强整体竞争力。

- 行业对复合型人才需求旺盛,企业需加强人才培养和技术创新以应对转型挑战。

智能化变革

AI优化CNC加工

AI技术正成为推动cnc加工行业升级的核心动力。许多企业通过引入AI算法和智能排产系统,显著提升了生产效率和产品质量。例如,华东某变速箱壳体制造车间采用MES与APS算法耦合,设备综合效率从63%提升至89%,产线切换时间缩短72%。某汽车配件厂引入智能排产系统后,订单交付周期缩短30%。电子企业应用AI质量检测后,产品不良率下降50%。

华中数控发布的AI大模型数控系统,具备“自感知-自决策”能力,已在多家机床企业落地应用,加工时间最高缩短20%。与创世纪合作的智能立式钻攻中心,使汽车电机壳体和手机中框粗加工效率提升约10%;与江西佳时特合作的智能立式五轴加工中心,涡旋盘轮廓精度提升75%。

天准智能检测系统通过AI实现质量智能管控,产线节拍优化幅度达30%-50%,人力投入削减九成以上,质量信息溯源完整率高达99.99%。

大族CNC智能制造解决方案集成高速主轴、自适应工艺、刀具监测和自动上下料等多项智能技术,实现一次装夹多材料复合加工,满足高精密和轻薄化要求,显著提升生产效率和产品合格率。

这些案例表明,AI技术已成为提升cnc加工竞争力的重要手段。

自适应控制

自适应控制技术为cnc加工带来更高的灵活性和稳定性。该技术能够根据实时加工状态自动调整刀具路径和加工参数,减少误差,提高产品一致性。

- CNC自适应控制通过自动化加工和优化刀具路径,提升加工效率和质量,降低能耗和废品率。

- 误差补偿功能自动调整刀具路径,减少加工误差,提升产品质量。

- 多轴联动支持复杂形状高效加工,减少缺陷,降低废品率。

- 材料高效利用通过精确切削和合理路径规划,减少原材料浪费。

- 远程监控与故障诊断实时监控设备状态,及时发现并解决问题,减少停机和废品。

这些功能帮助企业减少人为错误,提升产品一致性,满足高端制造需求。虽然目前缺乏具体的能耗和废品率降低数据,但行业普遍认可其对提升整体效益的积极作用。

预测性维护

预测性维护技术为cnc加工企业带来显著的成本节约和设备利用率提升。通过AI和物联网传感器,企业能够实时监控设备状态,提前预警潜在故障。

- 山东重型机械厂安装2000多个传感器后,非计划停机时间减少82%。

- 采用状态维修策略,每年节省紧急抢修费用达460万元。

- 某模具零件加工企业通过基于物联网的预测性维护,将机床故障率降低75%,年节省维修费用超过50万元。

预测性维护还能减少高达40%的零部件更换需求,提升设备综合效率。机器学习模型可预测刀具磨损,优化加工参数,延长工具寿命,减少停机时间。

通过工业互联网平台,企业实现设备联网采集数据,结合机理模型和大数据分析,进行实时监测和健康评估。某减速机公司设备利用率提升7.65%,运维成本降低20%。这些技术手段有效减少计划外停机,提高生产效率和经济效益。

智能化预测性维护已成为cnc加工企业实现高效运维和降本增效的关键工具。

自动化升级

生产线集成

自动化生产线集成推动了制造业的高效变革。企业通过集成CNC设备、自动上下料系统、检测单元和信息化平台,实现了生产流程的高度自动化。

浙江鼎业机械设备有限公司采用5G+工业互联网技术,打造了数字化车间。该车间集成自动化压铸岛、精密加工单元和MES、DNC、物联网等系统,实现设备集中监控和高效运行。改造后,车间数控化率达到90%,设备联网率97%。生产效率提升30%以上,产品不良率降低10%。

南京智能制造装备产业集群聚集了多家智能制造企业,推动了数控机床、自动化成套生产线的集成应用。企业通过整合ERP、MES、PDM等系统,形成了典型的离散型数字化车间。

下表展示了自动化生产线集成带来的效率提升:

| 指标 | 变化前 | 变化后 | 效率提升幅度 |

|---|---|---|---|

| 工人操作设备数 | 2-4台 | 12-16台 | 增加3-4倍 |

| 生产效率 | 基准值 | 提升3-4倍 | 300%-400%提升 |

某汽车零部件制造企业引入机器人手臂,实现自动装夹、加工、检测和搬运,生产效率提升约30%。自动化生产线集成不仅提升了产能,还优化了资源配置,减少了人为干预和操作失误。

机器人协作

机器人协作已成为cnc加工行业提升自动化水平的重要手段。机器人能够替代人工完成高强度、危险或重复性工作,降低工伤风险,减少对熟练工人的依赖。企业通过部署协作机器人,实现自动上下料、物料搬运和在线检测,显著降低了人工成本。

协作机器人与人类安全协作,避免碰撞和伤害,提升了生产安全性。机器人在高危环境下工作,减少了人工操作带来的安全隐患。企业通过机器人协作,缓解了技能人才短缺问题,增强了市场竞争力。

主流技术方案包括:

- 机器人与数控系统集成技术:如西门子SINUMERIK Run MyRobot,实现机器人与数控系统无缝集成,支持G代码编程和虚拟仿真。

- 协作机器人自动化系统:马扎克EZ LOADER功能通过协作机器人实现机床自动化加工和物料搬运,适用于多品种、小批量生产。

- 智能雕刻机器人控制系统:英诺威讯七轴智能雕刻机器人控制系统,兼容主流CAM软件,保证加工精度。

- 统一控制技术:华中“一脑双控”技术实现机床与机器人统一控制,降低硬件成本,提高协调性。

- 力控技术:发那科力控装配技术和埃斯顿力控打磨装置提升加工质量。

- 视觉引导技术:库卡3D视觉无序分拣、广州数控机器人刮研系统等,通过视觉系统实现智能抓取和自动化加工。

- 柔性自动化上下料系统:结合柔性夹具和离线编程技术,满足多品种、小批量需求。

这些技术方案推动了机器人与CNC设备的深度融合,提升了自动化水平和生产灵活性。

机器人协作不仅提升了生产效率,还有效减少了人力成本,成为企业实现智能制造的重要支撑。

无人化工厂

无人化工厂代表了制造业自动化的最高水平。企业通过集成CNC加工设备、机器人、自动化物流系统和智能管理平台,实现了生产全过程的无人化操作。

无人化工厂采用自动上下料、自动检测、智能仓储和远程监控等技术,极大减少了人工干预。生产线能够24小时连续运行,设备状态实时监控,异常自动报警。

企业通过无人化工厂建设,优化了生产流程,提升了产品一致性和质量稳定性。无人化工厂还降低了用工成本,减少了人为失误和安全风险。

在未来,随着人工智能、物联网和大数据技术的不断发展,无人化工厂将成为cnc加工行业的重要发展方向。企业通过持续推进自动化升级,将获得更高的生产效率和市场竞争力。

柔性与复合加工

柔性制造

柔性制造技术成为CNC加工企业提升竞争力的重要手段。企业通过引入柔性制造系统(FMS)、柔性制造单元(FMC)等,实现生产流程的自动化和智能化。柔性制造不仅提升了生产效率,还增强了企业对市场变化的响应能力。

柔性制造带来的具体效益包括:

- 提高生产效率和产品质量,确保产品交货期,满足客户需求。

- 降低人工成本和生产成本,减少人力资源投入及劳动强度。

- 增强生产系统的柔性和信息集成能力,适应多品种、小批量加工需求。

- 缩短产品研制周期,通过虚拟制造技术优化设计与制造流程,减少试制成本和时间。

- 提升企业对市场变化的响应能力,实现敏捷制造,快速调整生产计划。

- 实现生产过程的自动化和智能化管理,利用自动化加工系统和智能化技术提高生产规范性和效率。

- 通过多层次柔性制造应用,推动生产模式高效、灵活、智能化。

柔性制造帮助企业快速适应客户定制需求,缩短交付周期,提升市场竞争力。

复合加工技术

复合加工技术不断丰富和升级,成为CNC加工行业的重要发展方向。企业采用铣车复合、车铣复合、车磨复合等多种复合功能,实现多工序集成。复合加工技术与智能化、数字孪生、AI技术深度融合,推动智能机床发展。

当前,超精密复合加工领域取得突破。光学非球面超精密复合加工和激光+切削复合工艺已实现工业化量产。江苏优普纳展出的光学非球面超精密复合加工机床,结合纳米级光学磨削、车削及在位测量一体化技术,实现车削表面粗糙度Ra<1nm,磨削表面粗糙度Ra<5nm,面形精度达到国际先进水平。

产学研用协同创新加速复合加工技术迭代。高校、科研院所与企业联合推动技术突破,形成“创新链-产业链-人才链”闭环。多家装备制造企业签署战略合作协议,推动智能数控机床产业化应用。

复合加工中心市场规模持续增长,2024年中国车铣复合加工中心市场规模约49.6亿元。一次装夹整合多道工序,减少误差积累,提升加工精度和效率,满足半导体、医疗器械、航空航天等高端行业需求。

五轴联动

五轴联动技术推动CNC加工向高精度和高复杂度方向发展。企业通过五轴联动机床,实现复杂曲面和多角度零件的高效加工。五轴联动具备高定位精度、重复定位精度和优异的动态响应能力。

下表展示了五轴联动CNC机床的关键性能指标:

| 性能指标 | 具体参数范围或数值 | 说明 |

|---|---|---|

| 定位精度 | ±1~±3微米范围 | X、Y、Z轴及倾斜轴和回转轴的高精度定位 |

| 重复定位精度 | ≤±1微米 | 保证加工精度和一致性 |

| 直线度控制 | ≤2.5~5微米/100mm | 控制运动轨迹的直线度 |

| 行程范围 | X轴≥400 | 扩大加工范围,适应复杂工件加工 |

| 控制分辨率 | ≤2~5纳米 | 提升运动控制的精细度 |

| 最小指令单位 | 10~100纳米 | CNC系统的最小控制单位 |

| 轴最高转速 | 25~40000转/分钟 | 提升动态响应和加工效率 |

| 倾斜轴行程 | -90°~+90°或-10°~100° | 支持复杂角度加工 |

| 回转轴行程 | 360°连续 | 实现全方位旋转加工 |

| 最小设定单位 | 0.0001°~0.001° | 精细角度控制 |

五轴联动技术为航空航天、医疗器械等高端制造领域提供了强大支持。企业通过应用五轴联动机床,提升了产品精度和生产效率,推动CNC加工迈向更高水平。

绿色环保

节能降耗

CNC加工行业正积极推进节能降耗,企业采用多项主流技术措施提升能效。

- 优化加工工艺,使用先进数控机床和高效切削工具,精确控制加工参数,配合先进冷却润滑技术,降低能耗和废液排放。

- 材料选择与回收利用,优先选用轻质高强度合金材料,减少设备自重,同时强化废旧材料回收,实现资源再利用。

- 智能设备应用,智能化生产线实现自动化控制和精准加工,最大限度节约能源和材料,提高加工效率。

- 政策与管理措施,企业提升重点用能设备能效,推广节能设备,强化节能监督,推动绿色低碳工厂建设。节能降耗不仅降低了企业运营成本,还为行业绿色转型提供了坚实基础。

环保材料

环保材料的应用比例持续提升。CNC加工企业逐步采用干切削技术,减少冷却液使用,实现节能环保。绿色制造趋势推动节能环保机床快速发展,企业在产品设计和供应链管理中采用高性能、轻量化、环保材料。

- 企业积极建设绿色工厂和绿色园区,采用节能、节水、节材和清洁生产技术,降低能源消耗和污染物排放。

- 绿色产品和绿色供应链不断发展,推动资源节约和环境友好。

- 工业固废综合利用和循环经济产业发展,提升资源循环利用水平。

- 绿色加工技术装备,如少用或无切削液的绿色加工技术,成为行业新趋势。

这些举措推动CNC加工行业向高效节能、低碳环保方向发展。

可持续发展

可持续发展已成为CNC加工行业的重要目标。国家政策如《中国制造2025》明确提出推动高档数控机床发展,突破关键核心技术,优化产品结构,提升自主创新能力。

- 政策支持打造完整产业链,促进数控系统、功能部件与机床主机协同发展。

- 鼓励资源聚焦航空航天和汽车领域,解决核心装备性能和关键技术瓶颈。

- 推动先进产品示范应用,建设应用验证和示范基地,支持高柔性和智能化项目。

- 加快国产中高档数控系统和功能部件进口替代,提升国际竞争力。

- 加强自主创新和产业结构调整,保障行业可持续发展。绿色环保理念贯穿CNC加工全流程,助力企业实现高质量、可持续发展目标。

管理与协同

智能管理

智能化和自动化技术正在深刻改变CNC加工企业的管理模式。企业通过引入生产计划系统和实时数据监控系统,管理人员可以准确掌握生产状况,及时调整生产计划和资源配置。智能化生产数据分析帮助预测设备故障和维护周期,提前维护设备,减少生产中断。数字化和智能化改造带来多方面的提升:

- 单位人时产能提升33%,一次通过率增加16%,用水消耗节省59%。

- 新产品导入速度加快29%,量产爬坡速度提升50%,不良率降低56%,制造成本节省30%。

- 生产效率翻番,不良品率降低25%,能耗降低约17%,运营成本下降约25%。

企业通过建立智能工厂集控中心,实现数字化研发、智能化生产、绿色制造和安全管控等多项能力,极大提升了综合竞争力。

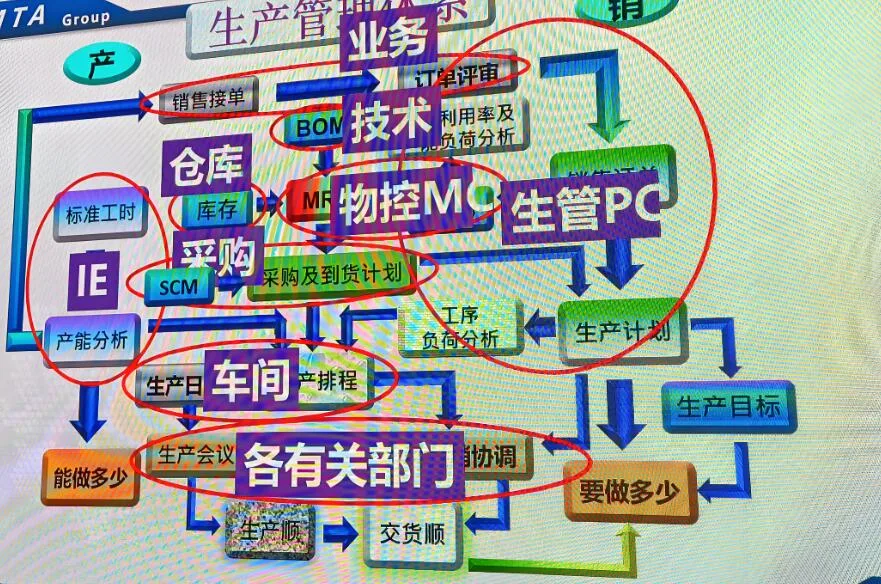

产业链协同

智能化推动了CNC加工行业上下游企业的深度协同。企业通过智能产线和柔性智造单元,实现多品种小批量生产的智能化需求。产业链协同不仅优化了资源配置,还提升了市场响应速度。多厂区标杆分析和产能优化,使车间产能持续提升。企业主导的产学研深度融合创新体系,推动技术、制造、市场、业务和组织的成熟度不断提高。

产业链协同让企业能够快速响应市场变化,提升整体运营效率,增强行业竞争力。

数据互联

数据互联是实现智能管理和产业链协同的基础。CNC加工行业面临数据存储分散、设备互联难度大等挑战。企业依托工业互联网平台,构建统一的数据采集、存储、计算和应用架构,实现多源异构数据的融合与共享。

主要技术方案包括:

- 基于NC-Link协议,实现不同设备的互联互通,覆盖车间和工厂的各种智能设备。

- 采用分布式存储和高速缓存数据库,提升数据服务效率,支持多终端信息服务。

- 构建高性能计算环境和智能算法库,支持数据分析和智能反馈。

- 推动“四链”深度融合,促进创新链、资金链、人才链与产业链协同发展。

通过这些措施,企业能够实现生产过程设备和物料数据的动态采集与监控,提升智能应用开发效率,助力CNC加工行业迈向数字化和智能化新阶段。

人才与挑战

复合型人才

CNC加工行业对复合型人才的需求持续增长。企业希望员工不仅具备数控技术,还能掌握智能制造、工业机器人、系统集成等多学科技能。2025年,智能制造机械行业技术技能人才总需求将达到337.6万人,其中高职人才需求量最大。本科和中职层次的人才同样紧缺。下表展示了不同学历层次的人才需求量:

| 需求量指标 | 具体数据 |

|---|---|

| 2025年智能制造机械行业技术技能人才总需求 | 337.6万人 |

| 其中高职人才需求量 | 149.08万人(最大需求) |

| 本科人才需求量 | 115.47万人 |

| 中职人才需求量 | 47.54万人 |

企业对人才的主要技能要求包括数字化设计、工艺规划、跨界协同等。当前,职业院校实训设备和师资力量不足,难以满足企业需求。行业建议加强校企协同育人,优化专业布局,培养更多跨界人才。

技术壁垒

智能化和自动化提升了CNC加工行业的技术壁垒。企业需要掌握人工智能、云计算、大数据等前沿技术,才能实现智能数控系统和云服务系统的升级。

- 人口红利减少,企业用工难度加大,人工成本上升。

- 自动化设备需求增加,推动行业向高精度、高效率转型。

- 政府推动产业数字化,提升企业软件化和创新能力。

- 技术进步要求企业具备更强的数据处理和研发能力,行业准入门槛不断提高。

企业通过采集关键电控数据,建立CPS模型,优化工艺参数,加工效率提升显著。政策如“中国制造2025”也为智能制造提供了有力支持。

投资与转型

智能化升级需要企业持续投入资金和资源。设备更新、系统集成和人才培养都带来较大投资压力。部分中小企业面临转型难题,缺乏资金和技术储备。

企业可通过以下方式应对挑战:

- 加强与高校、科研院所合作,提升自主创新能力。

- 利用政府政策和产业基金,降低转型风险。

- 推动内部管理数字化,提升运营效率。

- 建立多元化人才培养体系,缓解人才短缺问题。

面对智能化和自动化带来的挑战,企业只有主动转型升级,才能在未来市场中保持竞争力。

cnc加工未来展望

行业趋势

未来几年,智能制造将继续引领行业发展。企业纷纷加快数字化转型,推动生产流程自动化。人工智能、物联网和大数据技术不断成熟,带动设备智能化升级。行业专家预测,cnc加工市场规模将持续扩大。高端装备制造、航空航天和新能源汽车等领域对高精度零部件的需求不断增长。绿色低碳成为主流,企业更加重视节能降耗和环保材料的应用。

企业机遇

企业在新一轮技术变革中迎来更多机遇。智能工厂和无人化生产线为企业带来更高效率。企业可以通过引入先进设备和智能系统,提升产品质量和市场竞争力。柔性制造和复合加工技术帮助企业快速响应客户需求。企业还可以加强与高校、科研院所的合作,推动技术创新和人才培养。政策支持和产业基金为企业转型升级提供有力保障。

企业抓住智能化和自动化机遇,将在未来市场中占据有利位置。

持续创新

持续创新是企业保持竞争力的关键。企业需要不断研发新技术,优化生产工艺。智能算法和数据分析工具帮助企业提升管理效率。企业还应关注绿色制造,推动可持续发展。通过建设创新团队和完善激励机制,企业能够激发员工创造力。行业协会和创新平台为企业提供交流与合作机会,推动整体技术进步。

- 创新驱动行业升级

- 技术进步带来新增长点

- 企业持续投入研发,提升核心竞争力

智能化、自动化和绿色环保推动行业持续升级。企业应密切关注技术变革,积极布局智能制造,实现高质量发展。行业从业者不断学习新技能,能够把握未来机遇。主动拥抱创新,企业才能在激烈竞争中保持领先地位。

FAQ

CNC加工智能化的主要优势有哪些?

- 智能化提升生产效率和产品质量。

- 企业可以实时监控设备状态,减少故障停机。

- 智能系统帮助优化工艺参数,降低能耗和成本。

自动化升级会导致工人失业吗?

自动化减少重复性工作,但企业需要更多技术型人才。员工可以通过培训转型为设备维护、编程或管理岗位。自动化推动岗位结构优化。

五轴联动技术适用于哪些行业?

五轴联动技术广泛应用于航空航天、医疗器械、汽车制造等高端领域。企业利用该技术加工复杂曲面和高精度零件,提升产品竞争力。

绿色环保措施如何影响CNC加工企业?

企业采用节能设备和环保材料,降低能耗和排放。绿色生产提升企业形象,满足市场和政策要求。环保措施还能带来长期成本节约。

中小企业如何应对智能化转型的投资压力?

| 应对策略 | 说明 |

|---|---|

| 政策支持 | 申请政府补贴和产业基金 |

| 技术合作 | 与高校、科研院所合作 |

| 分步实施 | 分阶段推进智能化升级 |

企业可以结合多种方式,降低转型风险。

立科模型公司

立科模型公司