通过 立科模型 平台获取 CNC手板模型的在线报价信息,超过 65+ 认证材料和 11+ 表面处理精加工工艺,并以更快、更高质量的方式制作金属或塑料CNC手板模型和零部件,有多种材料可供选择,定制生产最快可在 3 天内完成。实现验证产品设计的可行性、如材料验证,外观,结构,功能,推动产品快速量产,快速将产品推向市场。

具备3轴/5轴/车铣中心

1200 × 600 × 400 毫米

±0.01 mm

100多种金属和塑料

阳极氧化、抛光、喷漆、喷砂等。

1-5 天,具体取决于复杂程度

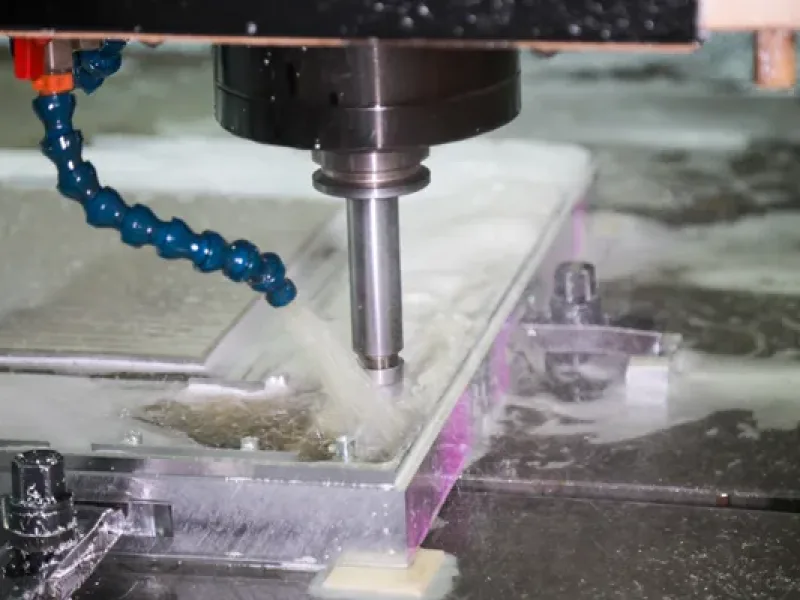

LKprototype立科模型 为定制金属和塑料零件提供专业的CNC加工服务, 支持快速手板模型制作和小批量生产。 我们专业的工厂和经验丰富的工程团队能确保客户每个手板模型零件都符合严格的公差和高标准的质量——从手板原型到批量生产,始终按时。 通过 ISO 9001 标准认证,我们确保每个加工零件都符合您的确切规格 以及全球交付要求。

立科模型提供高精度 3 轴、4 轴和 5 轴 CNC 铣削 适用于复杂的几何形状和严格公差的手板零件。 从铝和不锈钢到 ABS 和 PEEK, 我们先进的设备确保出色的表面光洁度和尺寸精度。 非常适合模具部件、机械外壳和功能手板模型。

了解更多 CNC 铣削服务 →

我们的 CNC 车削能力使我们能够生产精密的圆柱形零件 例如轴、连接器和螺纹零部件。 配备多轴车削中心和动力刀具, 立科模型 提供金属和塑料材料的简单和复杂的车削零件。 每批交货时间快,质量稳定。

了解更多 CNC 车削服务 →我们处理各种 CNC 材料,包括金属和塑料。从铝、钢、黄铜等中选择,用于您的定制 CNC 手板和机加工零件。

交货时间:最快 3 天

颜色:黑色,带有中性哑光效果。

*此处未显示的材料请直接与我们联系

PEEK 或聚醚醚酮是一种广泛用于各个领域的热塑性塑料,包括航空航天、汽车和电子。这种材料的特点是其卓越的强度、刚度、韧性、耐化学性、生物相容性和热稳定性。这些特性使 PEEK 成为其他材料可能无法充分发挥作用的苛刻环境的理想选择。典型应用包括飞机结构、高温电子元件以及医疗和牙科设备,包括植入物。

*此处未显示的材料请直接与我们联系

聚苯硫醚 (PPS) 是一种热塑性塑料,以其出色的耐化学性、热稳定性和耐高温能力而闻名。它还具有出色的尺寸稳定性和电绝缘性能。PPS 的典型应用包括汽车零部件、电气连接器和各种工业设备,例如燃料系统、涡轮叶片、刹车片、轴承、齿轮、开关和发动机部件。由 PPS 制成的组件即使在具有挑战性的环境条件下也能保持其耐用性和可靠性。

*此处未显示的材料请直接与我们联系

PVC(聚氯乙烯)是一种高度耐用且用途广泛的塑料,以其卓越的耐化学性、紫外线辐射和耐腐蚀性而闻名。它广泛用于各种应用,包括管道、配件、电气外壳、管材、汽车内饰和商业建筑组件。此外,PVC 重量轻、成本效益高,使用寿命长。

宽容:带拉丝:低至 +/- 0.005 毫米

*此处未显示的材料请直接与我们联系

高密度聚乙烯 (HDPE) 是一种适应性很强的热塑性塑料,以其强度、耐化学性、耐冲击能力、结构坚固性和最小的吸湿性而得到认可。这种材料经常用于各个领域,包括包装、建筑和汽车制造。其他用途包括插头和密封件,它用作出色的电绝缘体。

*此处未显示的材料请直接与我们联系

PTFE(聚四氟乙烯,俗称特氟龙™)具有低摩擦和不粘特性,以及出色的耐化学性和耐高温性,以及有效的电绝缘性。这种材料经常用于需要低摩擦的应用,包括轴承、密封件、垫圈和垫圈。此外,它还适用于需要绝缘能力的组件。

*此处未显示的材料请直接与我们联系

铝合金(如 6061、7075):铝重量轻、耐用且易于加工,是轻质零件的理想选择。它广泛用于航空航天、汽车和消费电子产品中原型和零件的批量生产。

原型制作:

*此处未显示的材料请直接与我们联系

CNC手板样机加工后期表面处理可增强机加工零件的外观、耐用性和性能。精密数控加工后,采用阳极氧化、抛光、喷砂、电镀或喷漆等多种精加工方法,以提高耐腐蚀性、耐磨性和表面光滑度。这些处理不仅提供保护,还确保零件满足汽车、航空航天和电子等行业的功能和美观要求。

机加工状态:加工后保持原始颜色和纹理,最大限度地降低成本。

阳极氧化:适用于铝,增强耐腐蚀性,可染色。

抛光:形成光滑、有光泽的金属表面,增强其外观。

喷砂:创造均匀的哑光质感并改善瑕疵覆盖率。

拉丝表面:打造精细、均匀的拉丝表面,隐藏轻微划痕。

粉末涂装/粉末喷涂:一种厚实、耐磨的涂层,有多种颜色可供选择。

电镀:在基材上涂覆铜、镍或铬等金属层,以提高耐磨性和抗氧化性。

黑氧化处理:适用于钢材,可提供一定的防锈保护。

电解抛光:通过化学方法使表面光滑,减少微裂纹。

铬酸盐转化膜处理:增强铝表面耐腐蚀性,提高涂层附着力。

滚筒抛光:适用于小批量生产,可打造略带纹理但质地均匀的表面。

我们的 CNC 机床以符合行业标准的精密公差运行,确保每个零件始终准确并与其他组件完美配合。

| 分类 | 金属、PEEK 和 ULTEM 与绘图 |

其他塑料 | 无绘图 |

| 线性尺寸 | +/- 0.0025 毫米 +/- 0.0001 英寸 |

+/- 0.05 毫米 +/- 0.002 英寸 |

ISO 2768 培养基 |

| 孔直径 (非铰孔) |

+/- 0.0025 毫米 +/- 0.0001 英寸 |

+/- 0.05 毫米 +/- 0.002 英寸 |

ISO 2768 培养基 |

| 轴直径 | +/- 0.0025 毫米 +/- 0.0001 英寸 |

+/- 0.05 毫米 +/- 0.002 英寸 |

ISO 2768 培养基 |

只需上传 STEP、IGES、STL 或 PDF 格式的 CAD 文件。我们的工程师将亲自审查您的设计,并及时提供有用的反馈。

与我们的专家合作,选择最合适的材料和制造工艺,确保您的组件满足每项设计和性能要求。

上传您的设计文件并选择材料,我们将在 24 小时内提供详细报价。

请查看报价并确认您的订单。我们的团队将在确认后立即开始生产。

我们根据您的精确规格制作每个零件,并按计划将其运送到您选择的地址。

我们重视您的意见!收到您的订单后,请考虑分享您对我们服务的看法——您的反馈有助于我们打造更好的体验。

在立科模型,我们将您的想法转化为精密硅胶手板模型和CNC模型零件——快速、准确、可靠。

我们的全工艺手板模型生产流程使我们能够在短短几天内交付高质量的CNC手板零件——就在您需要的时候按时交付。

每个CNC数控加工零件都经过严格的质量检查,以确保始终如一的高质量和可靠的性能。符合ISO 9001国际标准

从 CNC 加工和真空铸造到注塑成型和 3D 打印,钣金,表面处理手板全工艺能力我们在同一工厂提供您所需的一切。

我们根据您的具体规格制造每个CNC零件,提供严格的公差和光滑的表面处理,使您的产品设计栩栩如生。

我们经验丰富的手板模型制作工程师与您密切合作,提供从设计审查到最终生产的指导。

我们确保您的项目设计安全,支持保密协议签署,并且所有人任何时间都被禁止将数码设备带入工厂车间。

我们为从汽车和医疗到消费电子和工业设备等不同行业提供快速、高精度的手板模型制造解决方案。

在实践中,我们发现客户经常关心以下问题。请根据您的项目选择相关问题了解。

加工周期 CNC 原型取决于设计的复杂性和所选材料。简单的设计可能需要 1-3 天完成,而复杂的原型可能需要 5-7 天或更长时间。

CNC 手板原型在精度和材料选择方面通常优于 3D 打印。CNC加工可以加工金属、塑料等多种材料,表面质量高,更适合功能测试和最终产品生产。

CNC 原型制作通过预先解决设计和制造挑战,在最大限度地降低总体生产费用方面发挥着至关重要的作用。就是这样:

及早发现缺陷:通过创建原型,可以在设计和生产过程中的潜在问题升级之前识别它们。这样可以进行快速调整,确保代价高昂的错误不会进入大规模生产。

迭代效率:无需进行完整的生产运行来测试设计, CNC 原型制作允许迭代测试和改进。一旦生产开始,这个过程可以节省与大规模变革相关的大量支出。

材料和工艺优化:通过 CNC 原型制作,企业可以尝试各种材料和方法,以确定最具成本效益的选择,而无需投入大量资源。该实验可以优化生产流程,最大限度地减少浪费并降低成本。

风险缓解:通过模拟现实世界的使用和条件 CNC 原型制作,可以解决不可预见的问题,减少发布后代价高昂的召回或产品故障的可能性。

纳入 CNC 原型设计进入开发阶段可以带来战略成本节约机会,确保从概念产品到市场就绪产品更顺利地过渡。

精密的数控设备、严格控制加工参数、后期测试保证了尺寸精度。使用高质量的工具和刀具也非常重要。

常见材料包括铝、铜、不锈钢、ABS塑料和尼龙。这些材料因其优异的机械性能、加工和表面处理效果而被广泛应用。

是的,CNC手板原型制作非常适合小批量生产,特别是当您需要快速验证设计或市场测试时。其灵活性和精确性使其成为理想的选择。

CNC 加工可以处理非常复杂的几何形状,尤其是在使用 5 轴 CNC 机器时。然而,一些极其复杂的设计可能需要特殊的夹具或逐步处理。

常见的表面处理包括喷砂、阳极氧化、电镀和抛光。这些处理可以提高耐腐蚀性、硬度,或达到特定的美学效果。

数控原型样机广泛应用于汽车、航空航天、医疗器械、消费电子、工业设备等多个行业,特别适合需要高精度和功能验证的应用场景。

在选择供应商时,应考虑其设备能力、技术经验、交货周期、质量控制体系和客户反馈。了解它是否能够满足特定的设计和材料要求也很重要。立科模型 内部加工和制造能力有哪些优势?

立科模型16年+专业手板制造经验,内部加工和制造能力具有一系列优势,使公司有别于其它服务的公司:

速度和效率:通过在内部处理加工和制造任务,公司可以显着缩短交货时间。这种效率意味着项目从概念到完成的速度比涉及第三方服务要快得多。

加强质量控制:由于流程的每一步都在一个屋檐下进行,因此监控和维护质量标准的能力更强。这种控制最大限度地减少了错误并确保每个产品都符合高性能标准。

成本效益:内部能力消除了对外部承包商的需求,从而降低了总体项目成本。然后可以将节省的成本转嫁给客户,使服务在市场上更具竞争力。原型设计的

灵活性:可以在原型设计阶段进行快速调整,从而实现快速迭代和改进。这种敏捷性对于满足客户规范和快速适应变化至关重要。

保密和知识产权保护:在内部进行所有作可降低知识产权被盗或泄露的风险,确保您的设计和创新安全。

通过在内部集成这些功能,公司可以提高整体运营效率,以更快的速度和可靠性提供卓越的产品。

原型设计因其多方面的好处而成为产品开发过程中至关重要的一步。原型设计的核心涉及制作产品的初始模型。这一基础步骤允许团队在扩展到全面生产之前探索和测试各个方面,例如功能和设计。

原型制作的好处:

及早发现设计缺陷:通过试验原型,可以在批量生产开始之前识别设计和功能方面的潜在问题。这种积极主动的方法有助于避免日后进行代价高昂的修改。

增强产品性能:原型的迭代测试可确保可以有效地进行设计调整和增强,最终使产品在实际条件下表现良好。

成本效益:早期调整可以节省大量时间和资源。通过预先发现问题,公司可以避免代价高昂的生产失误,优化投资。

满足客户期望:原型提供了一种切实的方法来衡量产品是否符合消费者需求和质量基准,从而确保发布时更高的客户满意度。

总之,原型设计是必不可少的,它使团队能够完善和完善产品,将其提升为有效满足行业标准和消费者需求。